包装・容器・紙

印刷

概要

近年、パッケージ印刷技術は大きく進歩し、短納期・小ロット対応が可能となったほか、インクの種類も増え、より鮮やかで多様な色表現が実現されています。加えて、印刷紙の質感や発色も向上し、デザインや用途の幅が広がっています。その一方で、表現の自由度が増した分、色や質感の検査はより複雑になり、品質管理の重要性も高まっています。色に対する要求が厳しい印刷業界において、色を正確に定量的に検査することは、製品品質の確保と企業イメージの維持に直結します。

印刷したカタログ画像

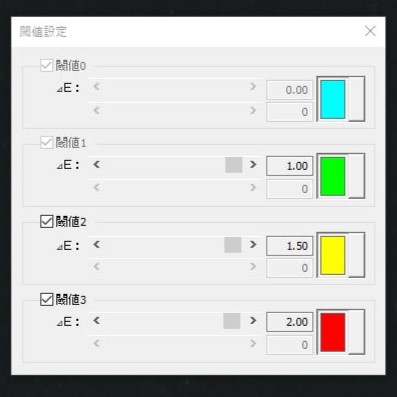

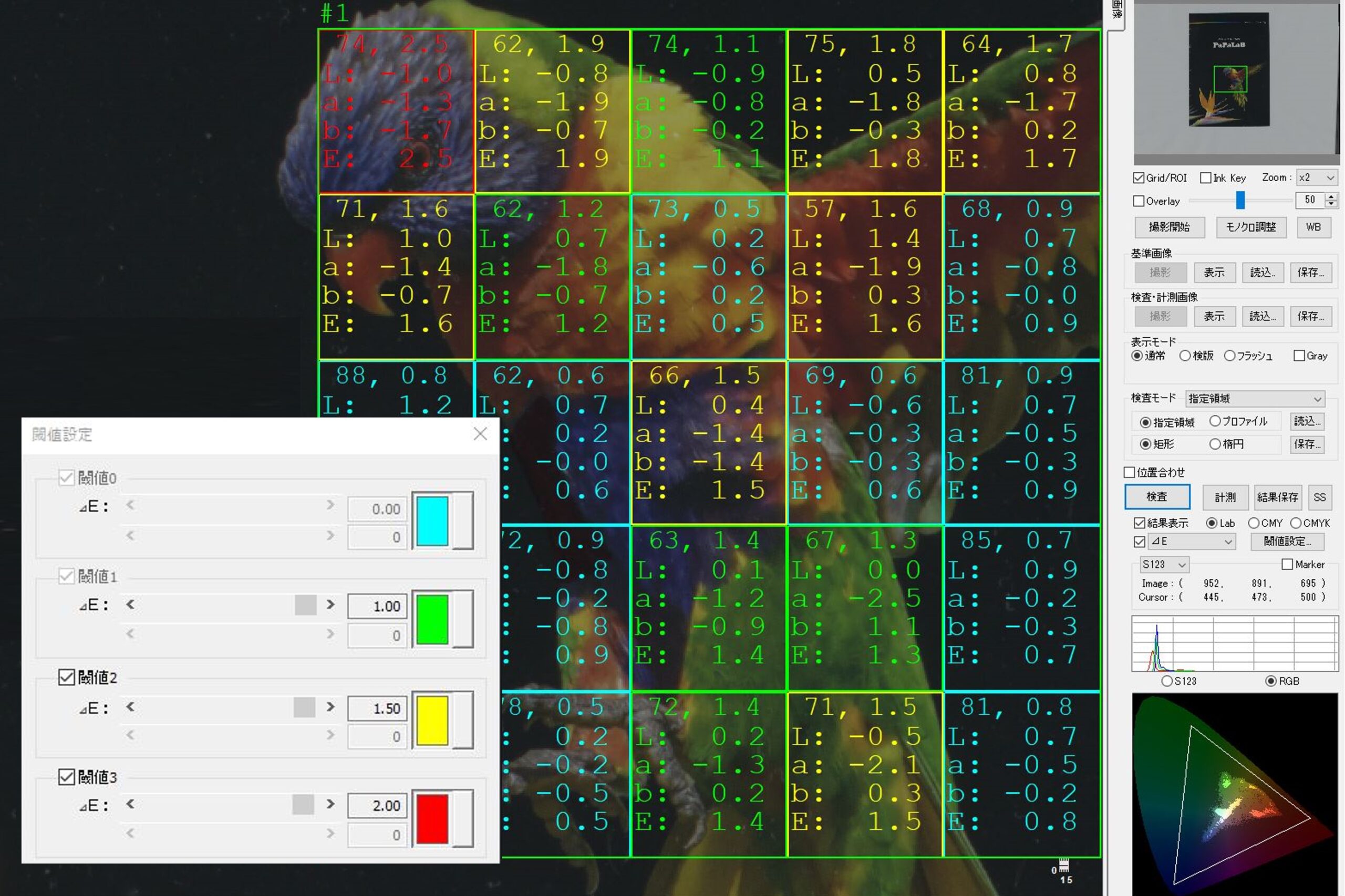

色差閾値設定画面

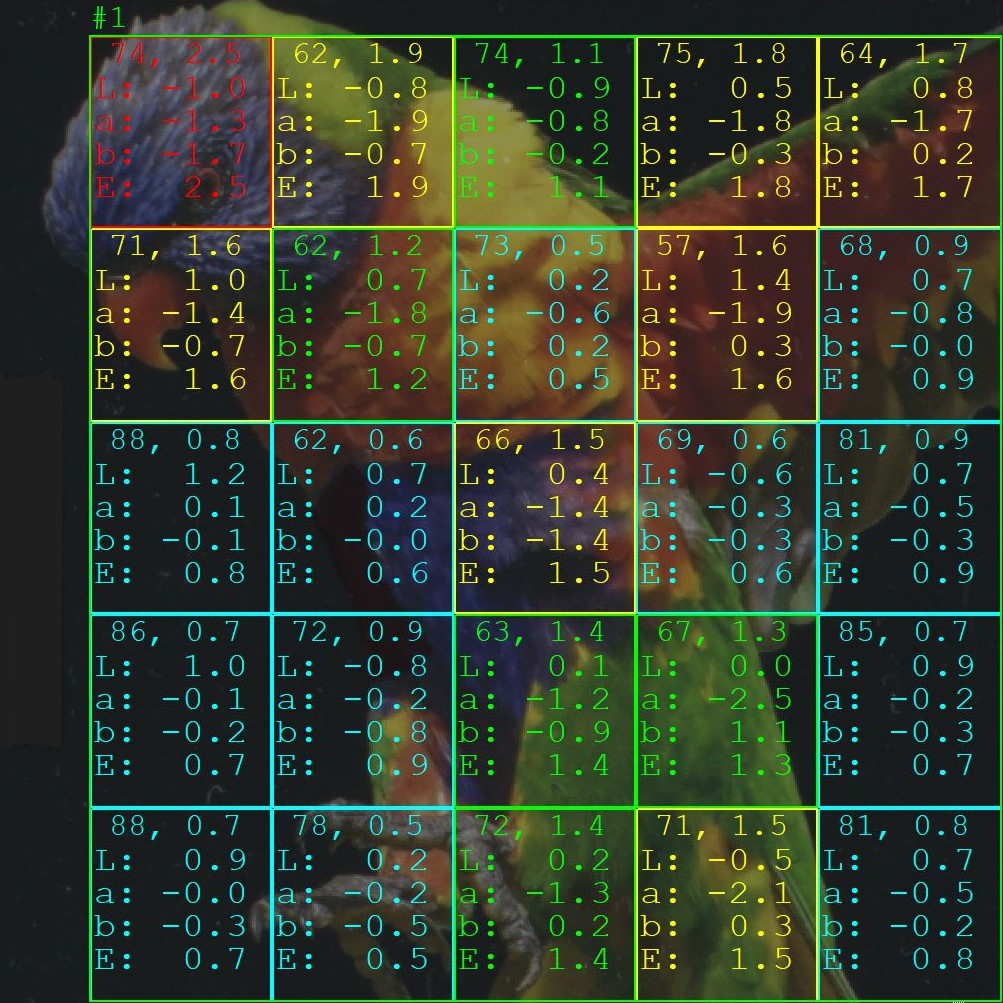

ブロックごとのカタログ比較評価画面

類似サンプル

食品パッケージ、ペットボトルラベル、建材用印刷フィルム、自動車塗装用フィルム、洗剤等パウチ

お客様の課題

課題

検査にかかる時間と手間が多く、お客様の確認が煩雑

大面積の印刷物を分光測色計で1点ずつ測定する必要があるため、検査に多くの時間と手間がかかっていました。さらに、分光測色計では判断が難しい色に関しては、熟練検査員が目視と経験に頼ってインクの調整を行っており、技術継承の課題も生じています。また、印刷サンプルの確認や打ち合わせには、お客様に工場へお越しいただくか、現物を送付する必要があり、確認のたびにその手間が発生していました。

色彩計導入後の効果

検査時間を大幅に短縮し、営業所や遠隔地でも確認・対応が可能に

一度の撮影で広範囲を正確に測定でき、検査時間を大幅に短縮できるようになりました。また、これまで経験に頼っていた色の判断も、数値データによる客観的な管理が可能に。属人化を防ぎ、技術の継承もスムーズになります。さらに、取得した画像データはデジタルで共有できるため、サンプル確認や打ち合わせのために工場に足を運ぶ必要がなくなり、営業所や遠隔地でもスピーディーに確認・対応が可能になりました。

測定方法

①基準の設定…基準品を撮影し画像を保存します。

②検査…検査品を撮影します。これで準備完了です。

③結果…検査ボタンをクリックすると検査結果が表示されます。検査結果や画像は出力可能です。

使用製品

解析イメージ

基準品との全体的な画像比較にはグリッド検査が効果的です。画面全体を任意のサイズで分割し、各エリアごとに平均の色差(⊿Labや⊿E)を数値化して表示できます。さらに、設定した閾値に応じて色分けをすることで、NGエリアが一目で確認できるため、抜き取り検査などにも最適です。特に、基準品と生産品の品質確認作業が迅速かつ簡単に行えるため、業務の効率化が図れます。

基準品と検査品の中で、狙ったポイントだけを比較したい場合には、指定領域検査が最適です。検査したい個所に合わせて、矩形または楕円の形状を選択し、より正確な解析が可能です。指定した領域内の平均色差(⊿Labや⊿E)は、数値で分かりやすく表示され、さらに詳細に確認したい場合には、領域を細かくして検査することもできます。

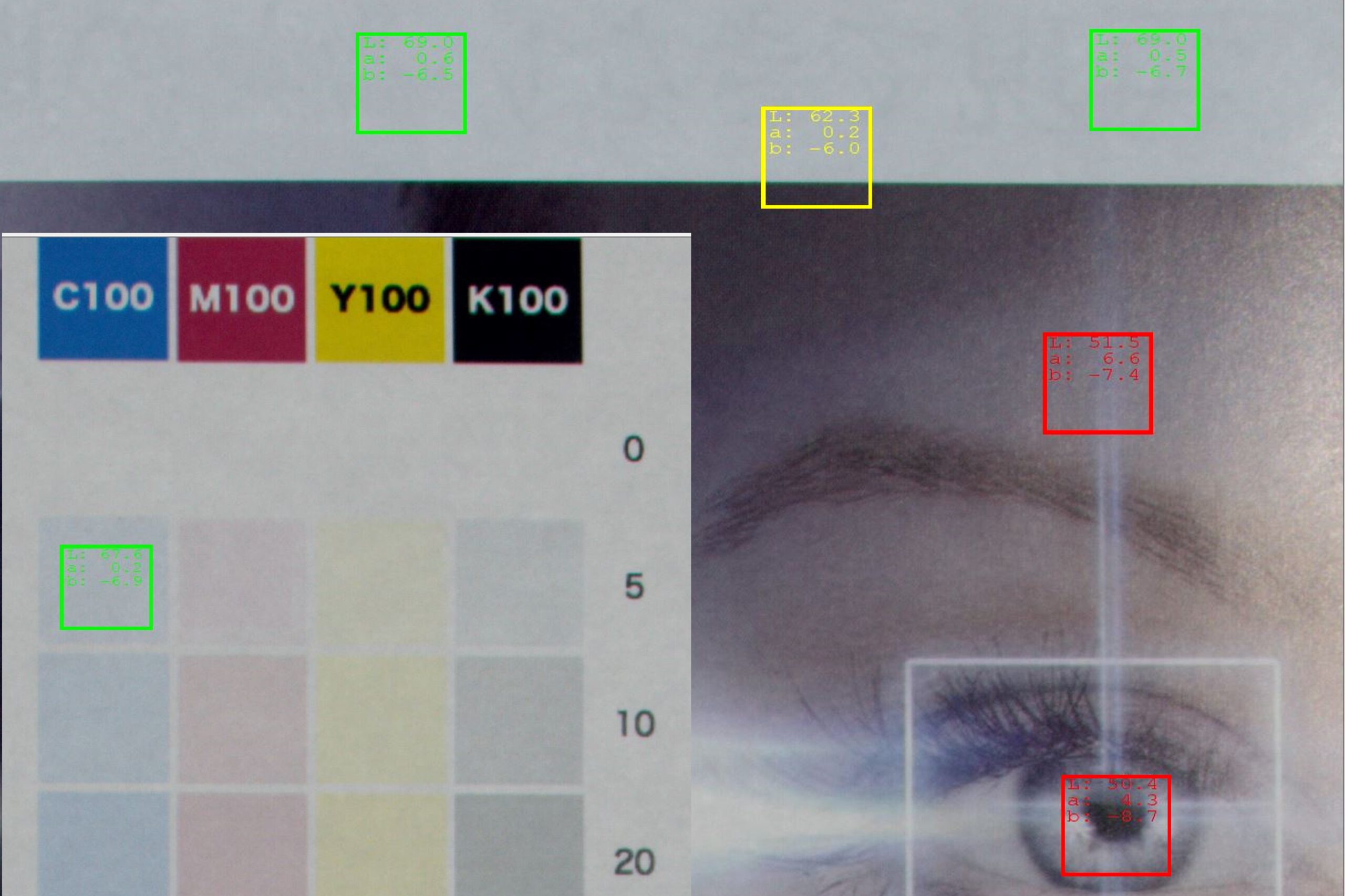

印刷絵柄とカラーチャートやカラーバーを比較して色を確認・調整したい場合には、多面付け検査がおすすめです。まず、基準となる印刷サンプルを撮影し、確認したいエリアを囲って基準として登録します。次に、印刷したカラーチャートやカラーバーを撮影し、同じように比較エリアを複数指定します。これにより、印刷サンプルの色がカラーチャートのどの色に近いかを一目で確認でき、色合わせや品質管理に役立ちます。

関連製品

閉じる