電子機器・半導体

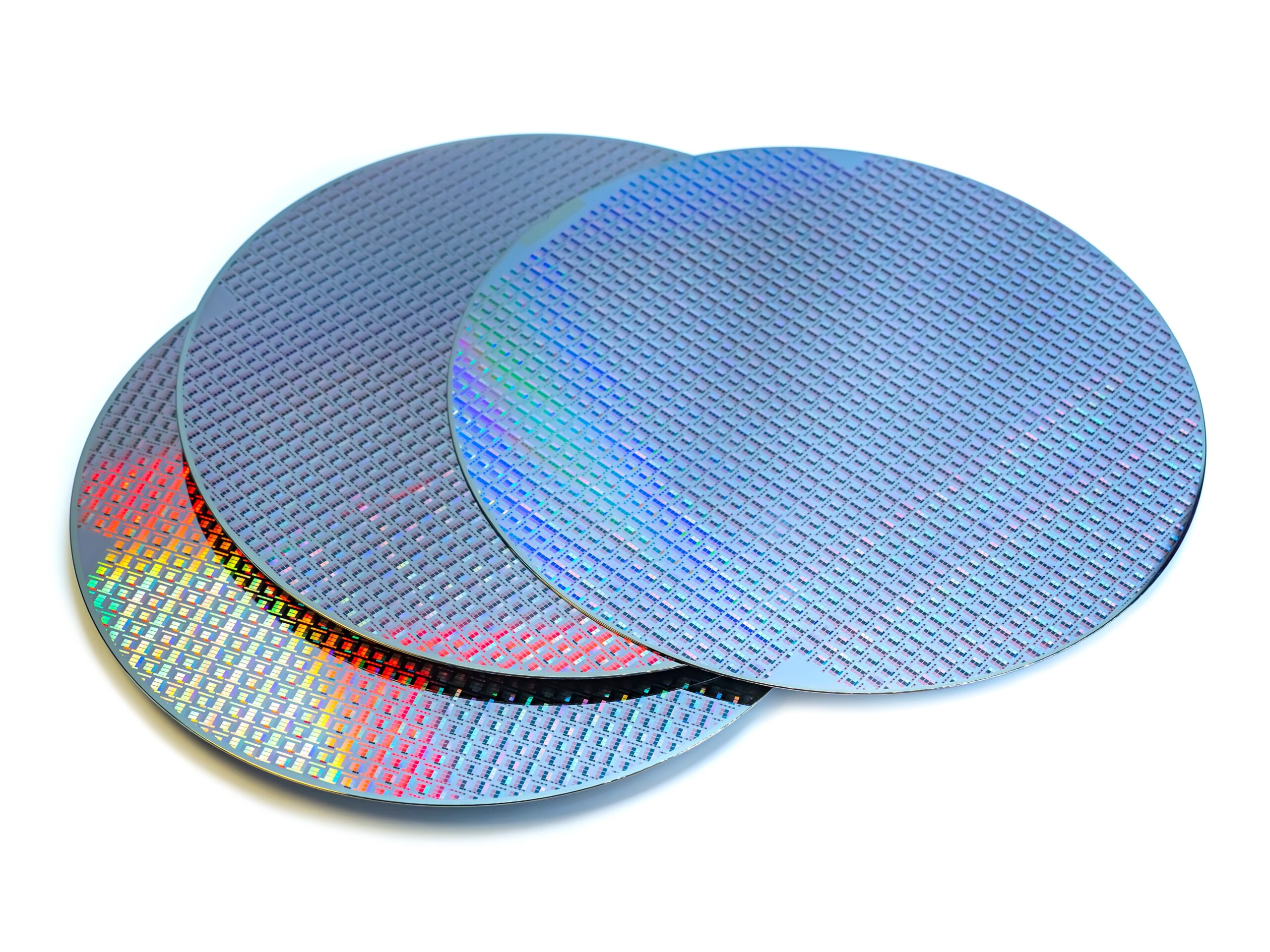

ウェハ

概要

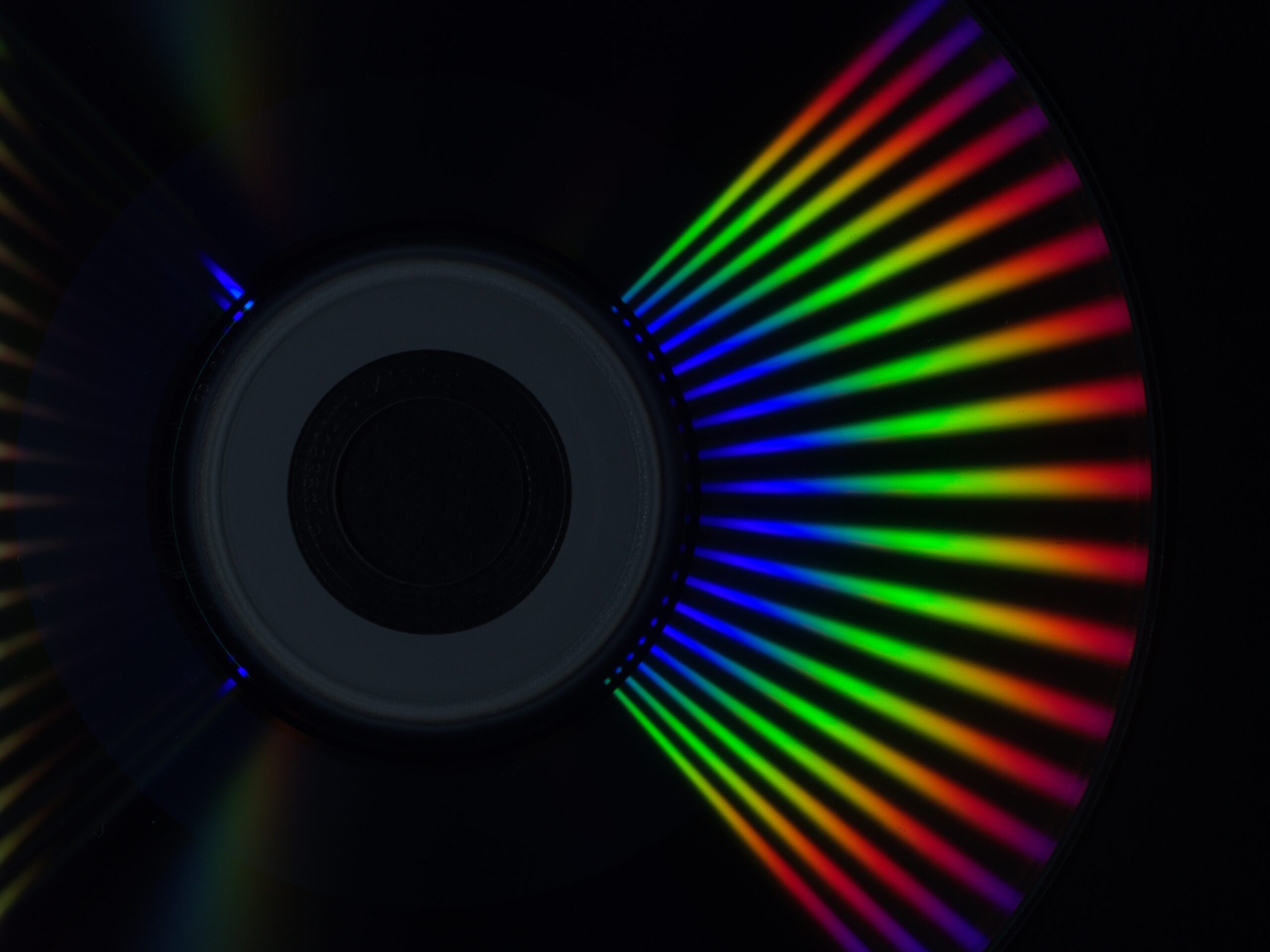

半導体の製造では、ウェハ表面の結晶構造が均一であることが品質確保の鍵となります。特に、干渉色や干渉縞のムラは、膜厚のばらつきや結晶異常のサインであり、早期の検出が重要です。しかし、それらの微細な変化は目視では判断が難しく、見落としが後工程に影響を及ぼす恐れがあります。本サンプルでは、反射性の高いCDをウェハの代用とし、干渉色の分布や縞模様の均一性を解析。近年はウェハ需要の高まりとともに検査数も増加し、人的対応には限界があるため、自動化と客観性が求められています。

半導体ウェハ

CDの干渉色の撮影画像

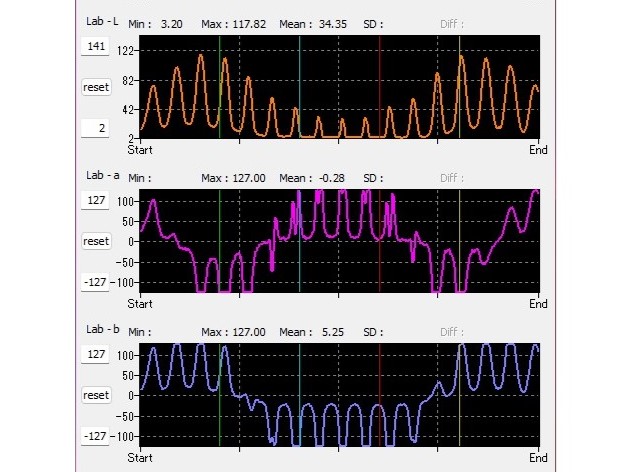

干渉縞の測定グラフ

類似サンプル

ガラス、ホログラム、金属、油膜、昆虫の羽

お客様の課題

課題

目視検査の限界と評価基準のばらつき

ウェハ検査の現場では目視による外観チェックが主流ですが、感覚に頼る検査には限界があります。干渉色や干渉縞の微妙なムラは検査員によって判断が分かれ、基準のばらつきや見落としが発生しやすいのが実情です。作業環境や照明条件、検査者の経験によって評価が変わることもあり、安定した品質管理を妨げていました。異常を見逃したまま次工程に進むと装置トラブルや製品不良に直結する恐れがあり、早期検出と客観的な評価手法の導入が長年の課題でした。

色彩計導入後の効果

干渉色のムラを定量化し、検査の客観性と再現性を確保

ウェハ表面に現れる干渉色や干渉縞の微細なムラを数値で可視化し、人の目では判断が分かれるわずかな色の違いやパターンの不均一も定量的に評価可能になります。これにより、検査基準の標準化や見落としの防止が実現し、測定結果を画像と数値で蓄積できるため、工程管理やトレーサビリティも強化。早期段階での異常検出により、後工程への影響を最小限に抑え、安定した品質と高い歩留まりを実現します。

測定方法

①撮影…基準品を撮影し画像を保存します。測定画面で基準追加をクリックすると基準に設定されます。

②検査…検査品を撮影します。これで準備完了です。

③結果…測定タブに移動すると検査結果が表示されます。検査結果や画像は出力可能です。

使用製品

解析イメージ

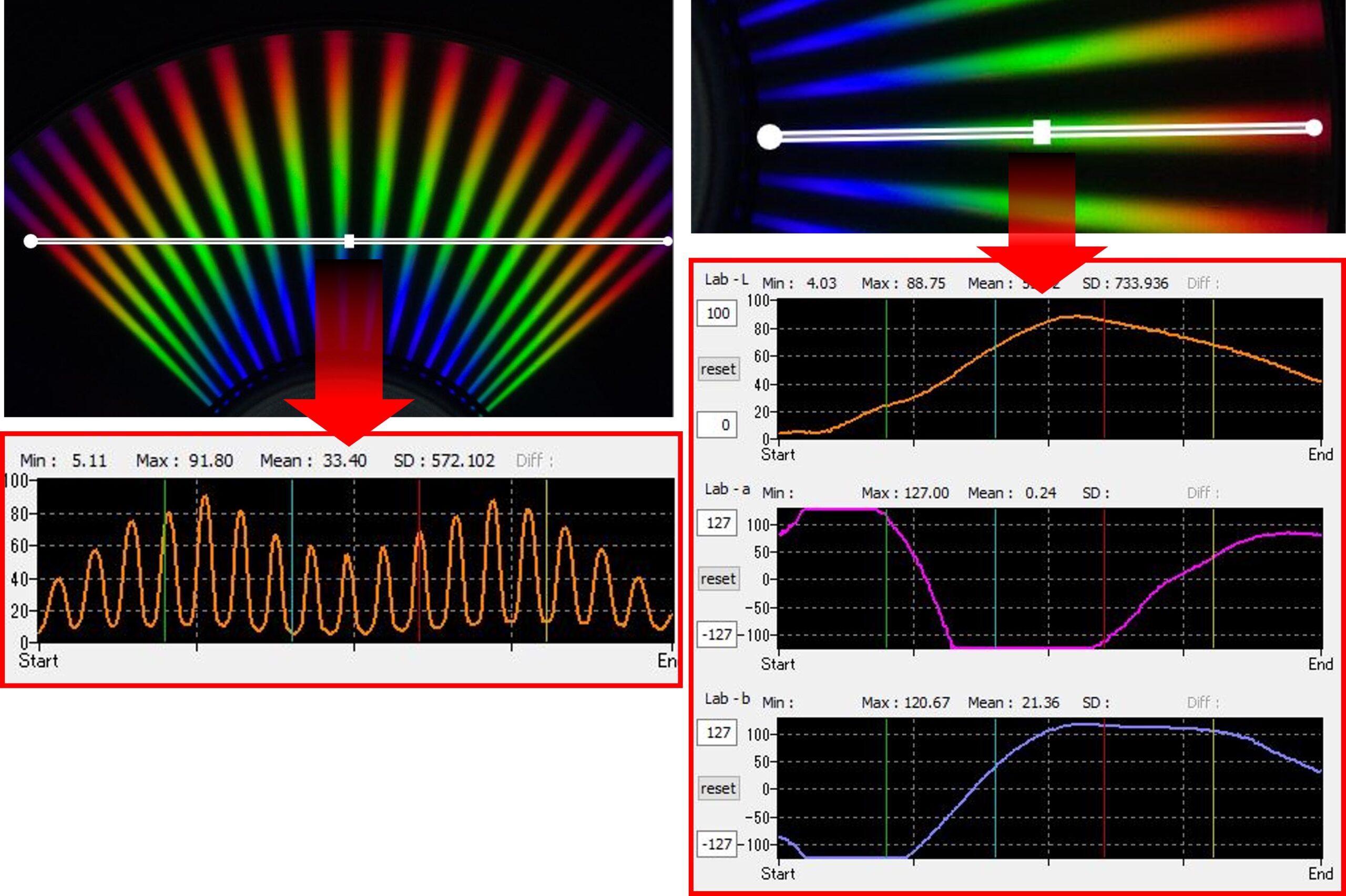

干渉縞の解析では、測定範囲を縞を横切るように設定することで、縞の間隔や繰り返しパターンを定量的に評価できます。また、干渉色が現れている帯状の領域に沿って測定範囲を設定すれば、色の変化を数値で追うことができ、グラフ上に連続的な色調の遷移として表示されます。これにより、干渉縞の均一性や膜厚のムラといった微細な変化も視覚的かつ数値的に捉えることが可能となります。

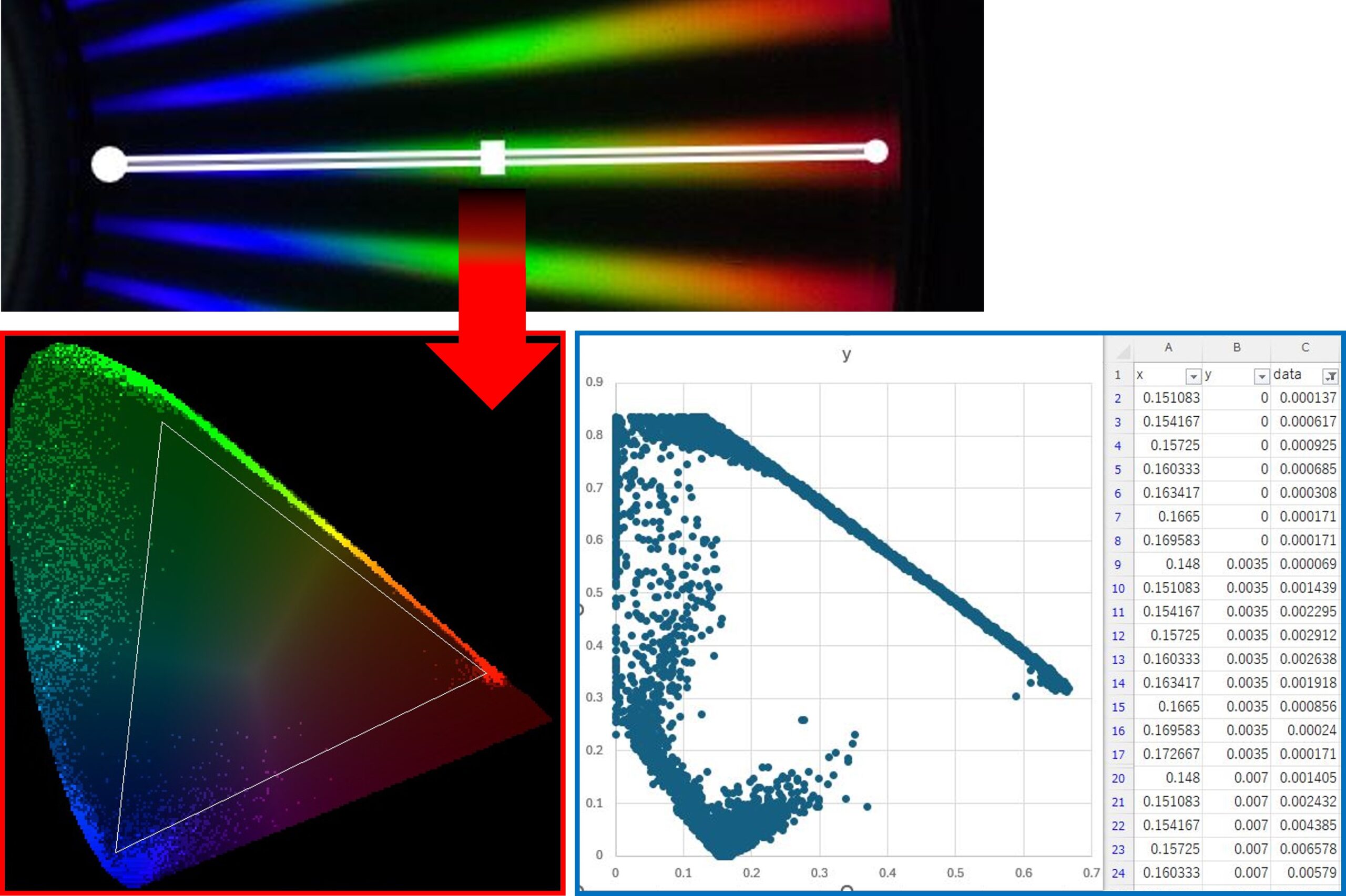

干渉色として現れる色は、数値情報としても解析可能です。本サンプルでは、干渉色領域の測定結果をxy色度図にプロットしたところ、色度分布が単色光の軌道に沿って美しく並び、理論的な光干渉の挙動と一致する結果が得られました。これにより、目視では判別しづらい干渉色のばらつきや膜厚の変化も、色の定量データから客観的に評価することができます。測定結果はCSV形式で出力でき、工程管理や品質記録への活用も容易です。

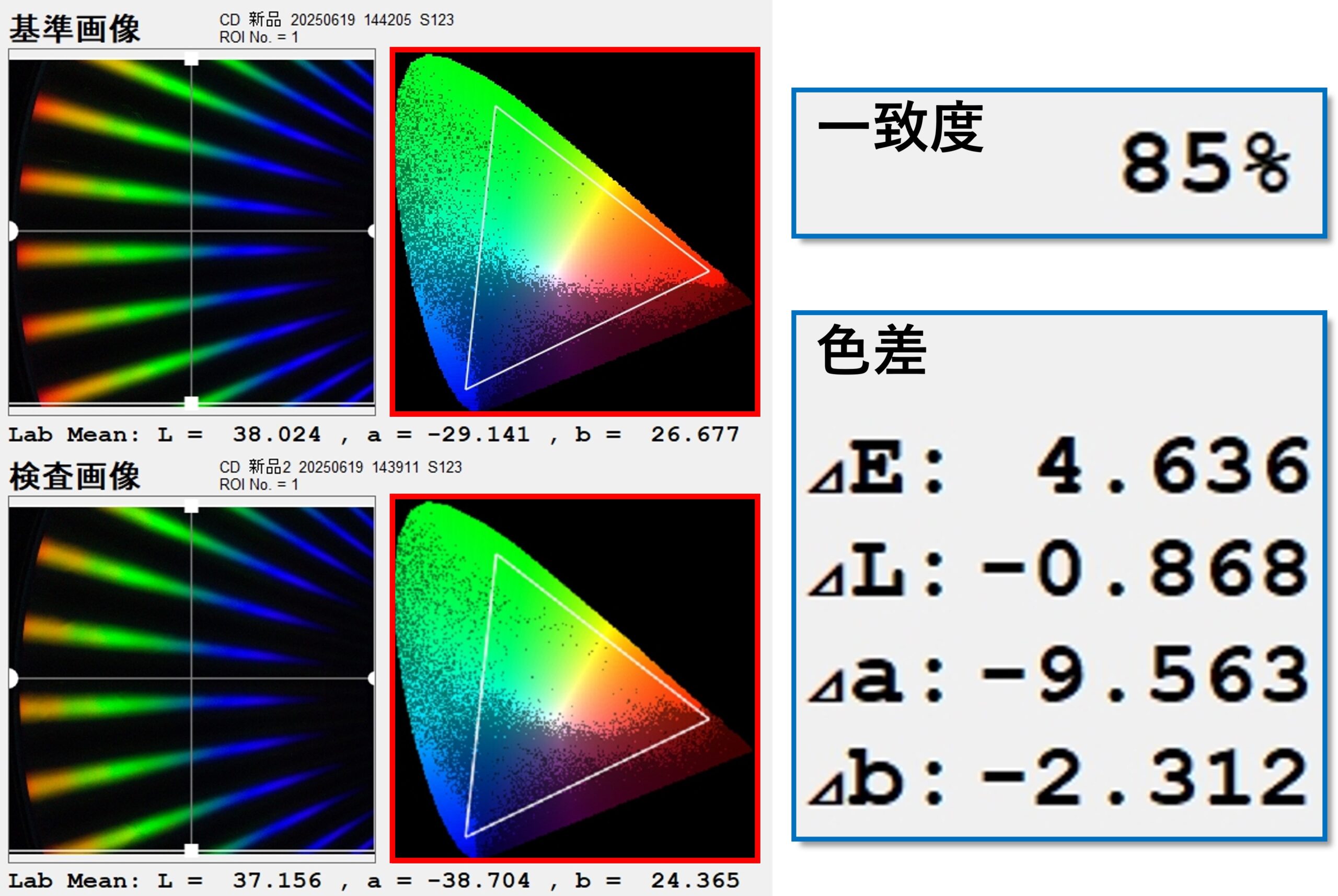

基準品と検査品の比較検査では、色差(⊿E)や色分布一致度をもとに、NG品の判定が可能です。たとえば、同一範囲を測定し、1画素単位の色データをxy色度図上にマッピングすることで、基準に対してどの程度ずれているかを定量的に評価できます。また、色分布の一致度を可視化することで、全体の傾向も一目で把握できます。目視検査では判断が分かれる微妙な差異も、数値とグラフで明確化されるため、判断基準の標準化と見逃し防止に貢献します。

閉じる